Бизнес идея: создание производства по изготовлению сотового поликарбоната

Краткая информация по созданию производства по изготовлению сотового поликарбоната

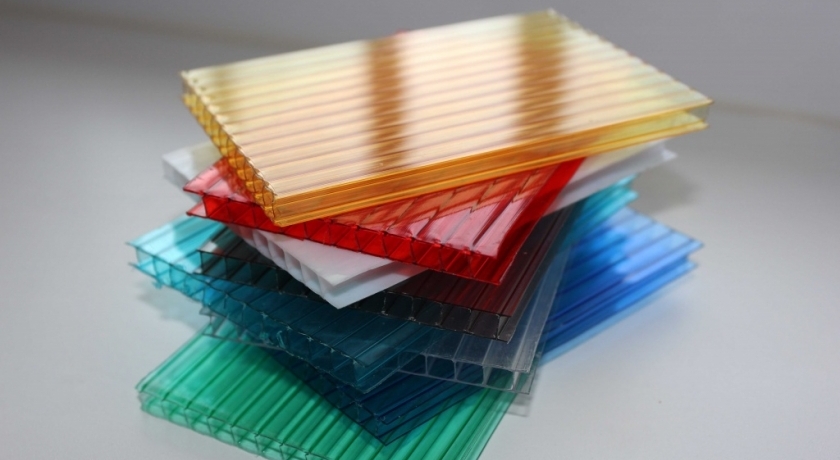

Сотовый поликарбонат – это листовой пластик произведён из гранул поликарбоната методом экструзии. Листы имеют полую структуру и малый вес, при этом являются очень крепкими и долговечными за счёт специфических длинных молекул поликарбоната и защите от ультрафиолета.

Области применения сотового поликарбоната:

Сотовый поликарбонат, широко применяемый в строительной области, отличается своими уникальными свойствами в отличие от других термопластов. K таковым можно отнести великолепную светопроницаемость и повышенную ударную прочность. Именно эти свойства и определяют выбор данного материала про остекление стен и крыш.

Материал очень устойчив к высоким и низким температурам и обладает к тому-же хорошими теплоизоляционными свойствами, что дает возможность применять его, как для внешних, так и для внутренних работ. Сотовый поликарбонат является великолепным материалом для разнообразных дизайнерских решений. Он обладает неоспоримым преимуществом при выборе этого материала для внутренних работ, за счет его низкой способности к распространению пламени и высокой пожаростойкости.

Все эти свойства позволяют применять сотовый поликарбонат для изготовления рекламных щитов, стендов и других интерьерных элементов. Он с успехом применяется в строительстве и сельском хозяйстве. Его пластичность позволяет производить остекление не только плоских поверхностей, но и поверхностей купольного типа. Сегодня можно увидеть сотовый поликарбонат на остановках, в переходах. Его применяют при изготовлении зенитных фонарей, позволяющих экономить электроэнергию в производственных помещениях.

Сотовый поликарбонат стал отличной заменой стеклу и полиэтиленовой планке при сооружении теплицы или оранжереи. Уникальные свойства поликарбоната делают эти сооружения практически вечными. Выбрав данный материал в качестве основного, для остекления данных сооружений, вы исключите необходимость ежегодных ревизий, латаний и замены покрытия.

Оборудование:

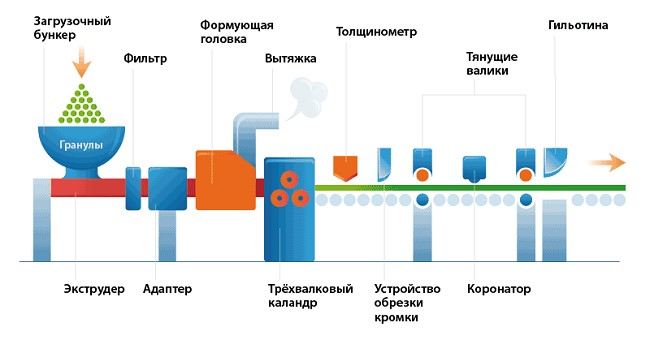

Для производства сотового поликарбоната используется линия оборудовании «Экструзия». Справочно: Экструзия (технологический процесс) – метод и процесс получения изделий из полимерных материалов (резиновых смесей, пластмасс, крахмалсодержащих и белоксодержащих смесей) путём продавливания расплава материала через формующее отверстие в экструдере. Существуют разновидности этой линии, которые оснащены также специальным оборудованием, которое используется для нанесения на листы поликарбоната специального слоя, защищающего материал от действия солнечных лучей. Использование экструзионной линии для производства сотового поликарбоната позволяет выпускать лист, имеющий такие габаритные размеры: 4-16\2100 мм. (примерно за одну минуту можно производить около 5 метров такого листа).

Состав производственной линии: Линия, которая используется для производства сотового поликарбоната, состоит из таких основных узлов:

- Загрузчик исходного сырья – данная часть производственной линии выполняет функцию загрузки рабочего сырья, из которого будет формироваться лист поликарбоната (гранулы и сыпучий материал). Загруженное сырье проходит предварительную сушку на протяжении 24 часов. Максимальная температура, которая используется для сушки, достигает 150 градусов. Все операции (загрузка, установка времени и температуры просушки сырья) устанавливаются в автоматическом режиме.

- Экструдер – преимущественно используется одношнековый вариант экструдера. Он состоит из прочного сплава стали, что гарантирует его прочность и длительный срок эксплуатации. Функция экструдера заключается в том, что расплавленный исходный материал при помощи шнека выдавливается через формовочные отверстия, что придает сплаву определенную форму.

- Головка – состоит из высококачественной стали. Оборудована отверстием определенного размера. Основное ее предназначение заключается в том, что через отверстие головки проходит расплавленная масса, и в результате она приобретает определенную толщину. В комплекте производственной линии идет три головы, которые позволяют придавать расплавленной массе такую толщину (4-8 мм\9-12 мм\13-16 мм).

- Вакуумный формировщик – основание формировщика состоит из матрицы. Расплавленная масса проходит под матрицей и под действием вакуума вытягивается, приобретая определенную форму. После окончания процесса формировки масса охлаждается.

- Транспортировочная линия – состоит из 8 транспортировочных роликов, диаметр которых составляет 70 мм. При помощи транспортировочной линии лист передвигается к следующему отделу производственной линии для дальнейшей обработки.

- Сушка – камера, в которой при помощи использования инфракрасных лучей происходит сушка формированного листа материала. В камере поддерживается стабильная температура в автоматическом режиме. Мощность данной камеры составляет 40 кВт.

- Выгрузочная установка с установленной боковой порезкой – данный отдел линии оснащен мощным мотором, мощность которого составляет 2,2 кВт. На установке смонтировано оборудование, которое выполняет резку поликарбонатного листа. Процесс порезки осуществляется современным дисковым ножом.

Технология производства поликарбоната: Технология производства сотового поликарбоната довольно сложная и трудоемкая и состоит из нескольких этапов:

1. Очистка гранул поликарбоната. От цвета гранул зависит цвет поликарбонатных листов. В специальной центрифуге гранулы очищаются от посторонних элементов и пыли. Далее они подаются для дальнейшей переработки. При некачественной очистке гранул исходный материал не будет иметь чистого цвета, а, следовательно, и не будет отличаться высоким качеством.

2. Плавление сырья. При помощи автоматического дозатора отбирается определенное количество гранул, которые потом поступают в специальную камеру, где они из твердого состояния переходят в жидкое. Под действием высокой температуры гранулы расплавляются. На этом же этапе происходит включение разнообразных добавок и присадок, которые придают исходному материалу определенные свойства. Например, металлическую крошку добавляют для придания поликарбонату прочности, красители придают материалу определенный цвет, присадки препятствую накоплению влаги на поверхности поликарбоната, добавки для отражения ультрафиолетовых лучей и др. Все эти добавки и присадки способствуют улучшению качества и характеристик поликарбоната.

3. Придание листам формы. В результате использования процесса экструзии расплавленная масса получает сотовую структуру. Структура сотового поликарбоната состоит из двух листов, между которыми находятся ребра жесткости, имеющие сотовую структуру (от сюда и название поликарбоната – сотовый). После завершения данного этапа на конвейер выходят листы определенной толщины (от 4 до 16 мм).

4. Узел нарезки. После полного остывания листов при помощи дискового ножа происходит их нарезка. Существует стандартный размер листа поликарбоната (6120\2100 или 1200\2100). При необходимости можно устанавливать другие параметры нарезки листов.

5. Контроль качества. Поликарбонат должен соответствовать неким стандартам. Именно поэтому после завершения его нарезки при помощи специального оборудования происходит контроль качества материала (определяется равномерность листа, выявляется присутствие посторонних частиц, определяется равномерность цвета, проверяется надежность материала и пр.). (После завершения окончательной проверки качества, листы сотового поликарбоната формируются в пачки и на поддонах поступают на склад).

15.05.2018

15.05.2018

18:10

18:10

Кабинет:

Кабинет:

Войти

Войти

Регистрация

Регистрация

Вид:

Вид:

Язык:

Язык:

Кабинет предпринимателя

Кабинет предпринимателя

Юридическое лицо

Юридическое лицо